Určitě nemusím zdůrazňovat, jak prudce vzrostla poptávka po vznětových motorech. Dřívější výhoda levnější nafty oproti benzínu už tak úplně neplatí, ale stále dieslové motory nabídnou přibližně o 30% nižší spotřebu při srovnatelném výkonu. Palivová soustava těchto agregátů má svá specifika a neustále se vyvíjí.

Určitě nemusím zdůrazňovat, jak prudce vzrostla poptávka po vznětových motorech. Dřívější výhoda levnější nafty oproti benzínu už tak úplně neplatí, ale stále dieslové motory nabídnou přibližně o 30% nižší spotřebu při srovnatelném výkonu. Palivová soustava těchto agregátů má svá specifika a neustále se vyvíjí.

Vydáno: 9.9.2008

Od řadového čerpadla se tak přešlo přes systém čerpadlo-tryska k CR. Právě na něj automobilky sázejí v současnosti nejvíce. A to dokonce i koncern VW, který také pomalu upouští od motorů, mimochodem vůbec ne špatných, TDi PD. Common Rail znamená v překladu něco jako společné potrubí. V tom je totiž uloženo celé kouzlo systému CR. Ono zmíněné potrubí funguje jako tlakový zásobník, ve kterém je připravena stlačená nafta. Ale vezmeme to pěkně popořadě.

Palivová soustava vznětových motorů se skládá z nízkotlaké a vysokotlaké části. V té s menším tlakem to všechno začíná. Z nádrže nasává palivo takzvané podávací čerpadlo, samozřejmě přes filtr. Množství paliva je řízeno elektromagnetickým taktovacím ventilem a další regulační ventil udržuje konstantní hodnotu tlaku (400 kPa). Takto připravené palivo dále proudí do vysokotlakého čerpadla a přebytečné palivo teče zpět do nádrže. Ve vysokotlakém čerpadle končí nízkotlaká část a začíná ta vysokotlaká. A zde už se dějí zajímavé věci.

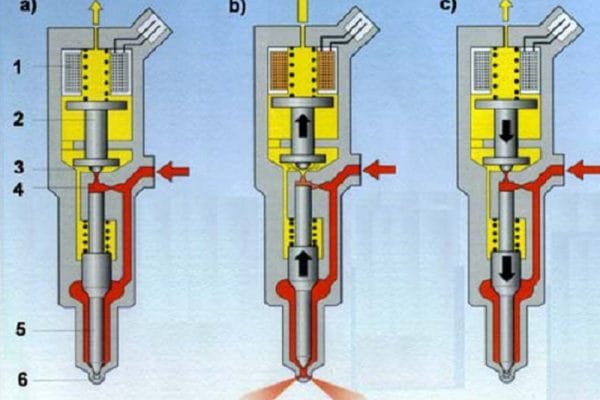

1-váha vzduchu, 2-řídící jednotka, 3-vysokotlaké čerpadlo, 4-tlakový zásobník, 5-snímač tlaku, 6-vstřikovač, 7-snímač polohy klikové hřídele, 8-snímač teploty chladící kapaliny, 9-palivový filtr, 10-snímač polohy plynového pedálu

Opravdu hodně natlakovaná trubka

Čerpadlo stlačí naftu na velmi vysoký tlak. Hodnoty se liší podle provedení a podle generace vstřikovacího systému. Nejnovější systémy pracují s tlakem v okolí 2000 barů i výše. Na rozdíl od ostatních provedení, v případě systému CR proudí palivo do zmíněného tlakového zásobníku. Což je v podstatě trubka opatřena regulačním ventilem, který drží tlak na požadované konstantní úrovni. Z tohoto zásobníku je palivo dále rozváděno ke vstřikovačům, které se jen otvírají a pouze uvolňují potřebnou dávku paliva. Přebytečné palivo se opět vrací zpět.

Vstřikovačem je opatřen každý válec motoru a v podstatě lze říci, že se jedná o podobný systém, jako je přímé vstřikování paliva u benzinových motorů. Moderní motory CR jsou velmi často také vybaveny turbodmychadlem s proměnlivou geometrií lopatek.

Na konci celého procesu tedy stojí vstřikovače, které jsou řízeny řídící jednotkou pomocí elektrických signálů. Zejména tato zařízení odlišují jednotlivé generace vstřikování s tlakovým zásobníkem. Právě oni totiž rozhodují o kvalitě spalování a tudíž také o vlastním chodu motoru, jeho síle a v neposlední řadě o množství vyprodukovaných emisí. Dávno se přišlo na to, že “narvat“ do spalovacího motoru najednou celou dávku není to pravé. U přímého vstřikování nafty to způsobuje tvrdý chod motoru, protože k explozi dojde najednou.

podívejte se na podrobný popis vstřikovače

Jak šel čas..

Hned první generace CR používala dva vstřiky na jeden cyklus. Malý předvstřik, který měl za úkol v podstatě ohřát spalovací prostor, a hlavní vstřik. Na počátku také stálo samotné provedení vstřikovače, který byl ovládán elektromagnetickým ventilem. Jenže tato varianta neposkytovala dostatečně rychlou odezvu na elektrický impuls a neumožňovala tak více vstřiků během jednoho cyklu.

graf průběhu jednoho vstřikovacího cyklu

Druhá generace CR v podstatě kopírovala tu první. S tím rozdílem, že se pracovalo s vyššími tlaky a hlavně byl přidán ještě jeden vstřik během cyklu. Takzvaný dovstřik má za úkol “doladit“ dávku paliva. To přineslo určité zlepšení a přesnější dávkování.

Piezo – co??

Z příchodem třetí generace se objevila zajímavá náhrada za elektromagnetické ovládání. Elektromagnet s pružinou byl nahrazen takzvaným piezoelementem nebo piezo-inline technikou. Zmíněná náhražka za magnet je jakási věc, která je v případě výrobku Siemens složena ze 300 plátků křemene o celkové výšce tří centimetrů. For je v tom, že pokud do této věci přivedete napětí 140 V, věc se prodlouží o 0,8 mm. Tento zdvih je zvětšen dvojnásobně pomocí páky, jinak princip celého vstřikovače je stejný, jako v předchozím případě.

Díky piezoelementu trvá proces otevření a uzavření vstřikovací trysky přibližně jednu desetitisícinu vteřiny. Během jednoho cyklu tak lze vstříknout palivo pět a víckrát. Největší výhoda a vlastně i důvod aplikace takovéto varianty je snížení emisí. Tento systém totiž umožní splnit normu Euro 4 a to bez další úpravy výfukových plynů.

A vývoj pokračuje dál

V současnosti se chystá už čtvrtá generace CR. A měla by být ještě lepší. Vstřikovač totiž dostane k dobru systém HADI (Hydraulically Amplified Diesel Injector). Za tímto trochu zvláštním názvem se skrývá hydraulicky posilovaný vstřikovač nafty. Oproti předchozím má navíc převodový píst, který ještě zvyšuje tlak v systému. Uváděny jsou hodnoty 2500 barů.

Musím se přiznat, že jsem ještě nepronikl do tajů této varianty. A tak pouze uvedu výhody, které jsou celkem logické. Tím, že je možné zvýšit tlak až ve vstřikovači, lze pracovat v ostatních částech systému s podstatně nižším tlakem. To přináší jednodušší konstrukci, menší nároky na potrubí a tak dále. Lepší rozprášení paliva zase přinese tolik žádané další snížení emisí. Velkou výhodou je také fakt, že palivo není vstřikováno rázem, ale postupně se zvyšujícím tlakem. Vícenásobné vstřiky jsou samozřejmostí.

Jak jsem již zmínil, systém common rail je v současnosti nejvyužívanější. A protože ho využívá mnoho automobilek, můžeme se setkat s velkým počtem zkratek. Tak například Fiat ho označuje jako JTD, Mercedes CDI, Citroën a Peugeot HDI, Ford TDCi, Hyundai CRDi, Renault dCi, Opel CDTi, Toyota D-4D, koncern Vokswagen TDI CR a tak dále. Odkazy na redakční testy některých z nich najdete pod článkem v sekci „Čtěte také“.

Text: Lukáš Dittrich

Foto: Internet